Die kalte Logik der Künstlichen Intelligenz in heißen Hochöfen

In Kooperation mit Huawei nimmt der weltweit größte Stahlhersteller die bis zu 2.000 Grad Celsius heiße „Black Box“ aus geschmolzenem Material im Herzen seiner Stahlwerke in Angriff

Published on Dec 24, 2025

Künstliche Intelligenz beginnt sich für Chinas Baowu Steel Group auszuzahlen. Das ist das zentrale Takeaway aus mehreren Berichten über den „2025 Baosight Technology Innovation Day“, der am 18. Dezember 2025 in Shanghai stattfand.

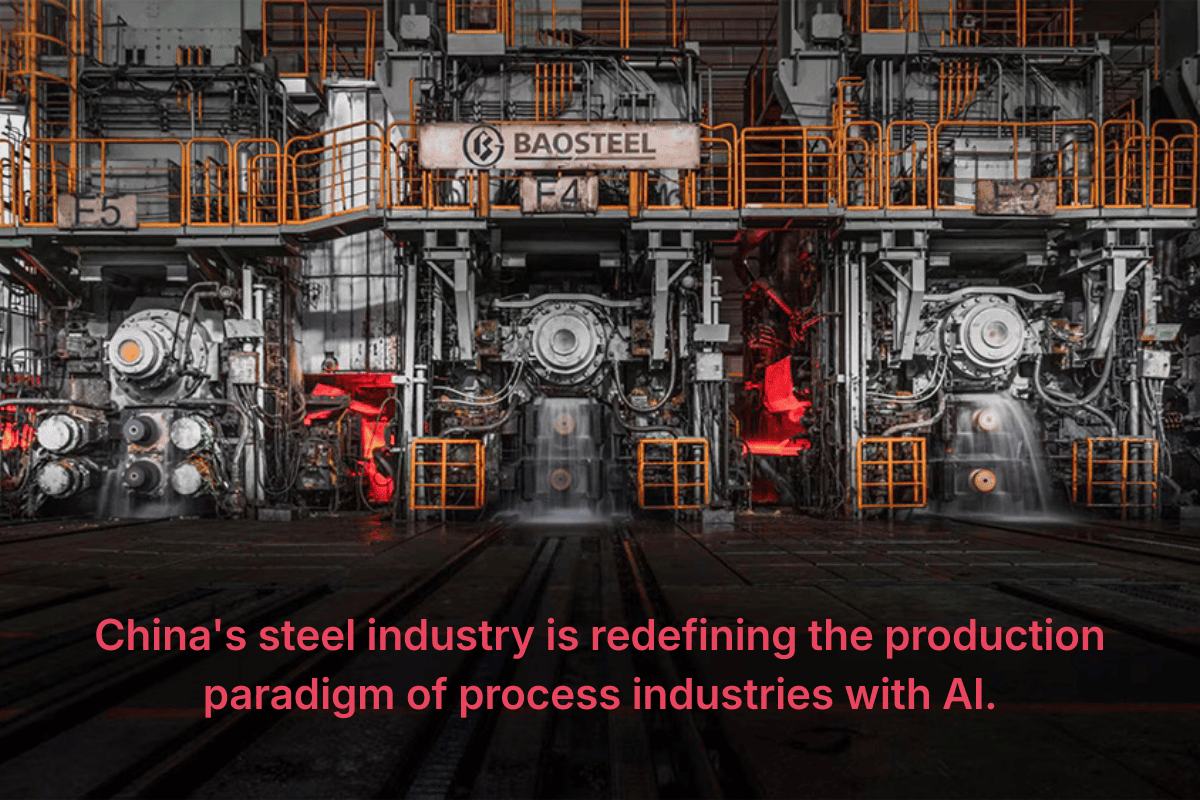

Auf der Veranstaltung nahmen Ingenieure von Baosteel, einer Tochter der Baowu Group, sowie weiterer Stahlhersteller an einem Seminar zur digitalen Transformation unter dem Titel „AI + Manufacturing“ teil. Sie tauschten sehr praxisnahe Erfahrungen darüber aus, wie sich die kalte Logik der KI auf die heißen Hochöfen im Zentrum ihrer Stahlwerke anwenden lässt.

Baosteel und das Technologieunternehmen Huawei haben gemeinsam ein sogenanntes „Hochofen-Großmodell“ entwickelt, um KI zur verbesserten Prozesssteuerung am 35 Meter hohen und 16 Meter breiten Hochofen Nr. 4 im Werk Baoshan einzusetzen. Das KI-Modell wurde im August 2024 in Betrieb genommen. Der Stahlhersteller ist mit den bisherigen Ergebnissen zufrieden und weitet derzeit den KI-Einsatz auf weitere Hochöfen aus, berichtet die lokale Tageszeitung Shanghai Observer. (auf Chinesisch)

Das Innere solcher Hochöfen, in denen geschmolzenes Eisen, andere Metalle und Chemikalien zu einer volatilen Mischung aus Flüssigkeiten, Gasen und Flammen mit Temperaturen von über 2.000 Grad Celsius durcheinander gewirbelt werden, galt für die Betreiber von Stahlwerken traditionell als eine Art „Black Box“.

Die Operator am Hochofen stützten sich bislang vor allem auf Erfahrung und ihr Bauchgefühl, um Temperatur und Prozesse zu kontrollieren. Ging etwas schief, konnte es Stunden oder auch mal Tage dauern, bis das Problem behoben war. Solche Produktionsausfälle sind teuer. Ein einziger Hochofen, der einen Tag lang ruhen muß, kostet Baosteel in der Regel mehrere Millionen Yuan, also mehrere Hunderttausend Euro. Und Baosteel betreibt viele solcher Hochöfen.

Heute lassen sich mithilfe von KI die rund 5.000 Datendimensionen im Inneren des Hochofens nutzen, um Temperaturprognosen mit einem Vorlauf von zehn Minuten zu erstellen. Das ermöglicht schnelle Anpassungen sowie messbare Verbesserungen bei Prozess-Effizienz und Qualität des erzeugten Stahls.

Das Resultat seien Einsparungen von „mehreren Millionen Yuan“ pro Jahr, berichtet das Energieportal Zhongguo Nengyuan Wang unter Berufung auf Mitarbeiter des Stahlunternehmens. Das mag zunächst bescheiden klingen, wenn man bedenkt, dass Baowu jährlich rund 130 Millionen Tonnen Stahl produziert und damit weltweit gemessen an der Rohstahl-Produktion an erster Stelle liegt.

Baosteel bringt kühle Rechenleistung in glühende Ströme aus geschmolzenem Eisen und definiert so mit KI die Stahlherstellung neu.

Sorgfältig angepasste KI-Modelle lassen sich jedoch vo einem auf weitere Hochöfen übertragen. Das bedeutet, dass die Erkenntnisse aus einem Kontrollraum wiederverwendet und auf weitere Hochöfen und Stahlwerke skaliert werden können. Die KI beschleunigt so bei Baosteel einen unternehmensweiten Wandel von der erfahrungsbasierten hin zu einer datengetriebenen Produktion.

Die KI-Modelle haben eine Cloud-Edge-Device-Architektur und sollen in einem nächsten Schritt an den Hochöfen Nr. 2 und Nr. 3 am Standort Baoshan eingesetzt werden.

„Baosteel bringt kühle Rechenleistung in glühende Ströme aus geschmolzenem Eisen und definiert so mit KI die Stahlherstellung neu“, schreibt der Shanghai Observer.

An dem Hochofen, der bereits mit KI-Unterstützung arbeitet, sei der Bedarf an Prozessbeobachtung durch Mitarbeiter gesunken, heißt es in den Berichten. Gleichzeitig hat die Baowu Group ein Programm für „Digitale-Intelligenz-Ingenieure“ gestartet und will bis 2027 rund 700 Mitarbeiter mit solchen Kompetenzen ausbilden.

Gleichzeitig spart das im Betrieb befindliche Hochofen-Großmodell dank der verbesserten Temperatursteuerung rund zwei Kilogramm Brennstoff pro Tonne Roheisen ein.

Auf der Konferenz in Shanghai berichteten Manager von Baosteel zudem, dass KI bei dem chinesischen Stahlhersteller inzwischen entlang mehrerer Stufen der stahlindustriellen Wertschöpfungskette eingesetzt wird, von der Eisen- und Stahlherstellung über das Walzen bis hin zu Logistik und Management. Beispiele für konkrete KI-Anwendungen sind die hochpräzise Bandform-Regelung in Walzwerken, die prädiktive Wartung kritischer Anlagen, die Koordination der Lieferketten sowie die Beobachtung des eigenen CO₂-Fußabdrucks.